Nyhedsmail

Nyhedsmail

Vi sender en e-mail til dig, når vi har relevant information angående energibesparelser, CO2-reduktioner, Erhvervspuljen, og når der er ny viden, der passer til din branche.

Produktion

Mursten og teglprodukter

Indsats

Energioptimering af teglværksovn

Besparelse

5,5 GWh/år

På Pedersminde Teglværk i Stenstrup gennemførte Wienerberger flere indsatser for at reducere energiforbruget på ovnen, og det lykkedes at spare 25 % pr. ton færdigvare med tilbagebetalingstider på under 5 år.

Wienerberger A/S er et datterselskab i verdens største teglvirksomhed, Wienerberger AG, og driver 2 produktionssteder i Danmark. På Pedersminde Teglværk i Stenstrup på Fyn besluttede virksomheden at gennemføre en omfattende effektiviseringsindsats, som både har sparet energi og hævet produktiviteten i ovnen.

Fremstilling af mursten og teglprodukter er en energitung proces.For at kunne forme leret til tegl, kræver det et vist vandindhold i produktmassen. Dette vand skal i første trin af den termiske proces tørres ud. Efterfølgende brændes leret til tegl ved højere temperaturer. Effektiviseringsprojektet omfattede både tørringsprocessen og selve ovnen.

Indsatsen tager udgangspunkt i en kortlægning foretaget under brancheaftalen indgået mellem Energistyrelsen og teglværksindustrien.

Den første indsats handlede om at genanvende varm luft fra brændingen til tørreprocessen. Samtidig er varmluftsrørene blevet udskiftet med nye, som er langt bedre isoleret. Alene denne indsats har givet en anslået energibesparelse på 750 MWh pr. år med en tilbagebetalingstid på cirka 4 år.

Efterfølgende er selve ovnen blevet renoveret. Det betyder, at det isolerende sand, som ligger i bunden af ovnen, er blevet skiftet ud, og samtidig er der installeret en aftagerrobot, som har effektiviseret produktionen betydeligt.

Aftagerprocessen er tidligere blevet håndteret af lineært arbejdende mekanik. Denne fremgangsmåde kræver en række operationer før produktet er taget ud af ovnen.

Aftagerrobotten kan gennemføre processen i en glidende bevægelse, og dette sparer tid. Kapaciteten kan således udnyttes langt bedre, og energiforbruget pr. ton færdigvare falder betydeligt. Energibesparelsen på denne indsats er anslået til 4.750 MWh/år med en tilbagebetalingstid på ca. 4,5 år.

De 2 indsatser er gennemført i 2016 og 2017.

Tilsammen har de to indsatser givet energibesparelser på 5,5 GWh/år med tilbagebetalingstider på under 5 år.

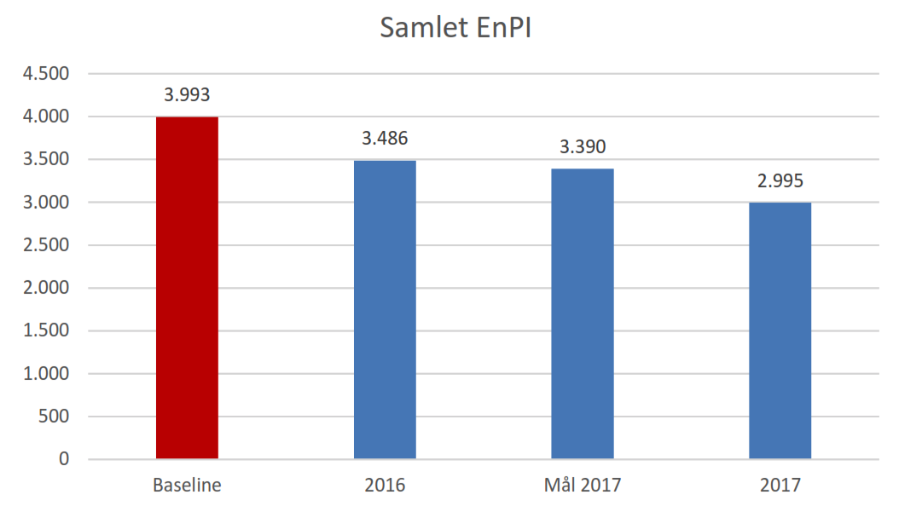

Som det kan ses på Figur 1, er målet for Wienerbergers EnPi (Energy Performance Indicator) i 2017 ikke blot realiseret, men overgået med yderligere 10 % ift. baseline. Det betyder, at det specifikke energiforbrug er reduceret med 25 % ift. baseline.

Der er desuden gennemført et lignende parallelt projektforløb på Wienerbergers andet teglværk, Pedershvile i Helsinge, og her er det lykkedes at opnå lignende resultater.

Figur 1: Energiforbrug på Pedersminde teglværk kJ/ton produkt

Det store energiforbrug til ovne og smelteprocesser skyldes, at processerne ofte kræver meget høje temperaturer. 6 % af industriens samlede energiforbrug går til ovne og smelteprocesser. Ofte er der store besparelser at hente.